化學氣相沉積 CVD

Step 1 從製程痛點出發

從製程痛點出發

化學氣相沉積CVD製程問題與挑戰

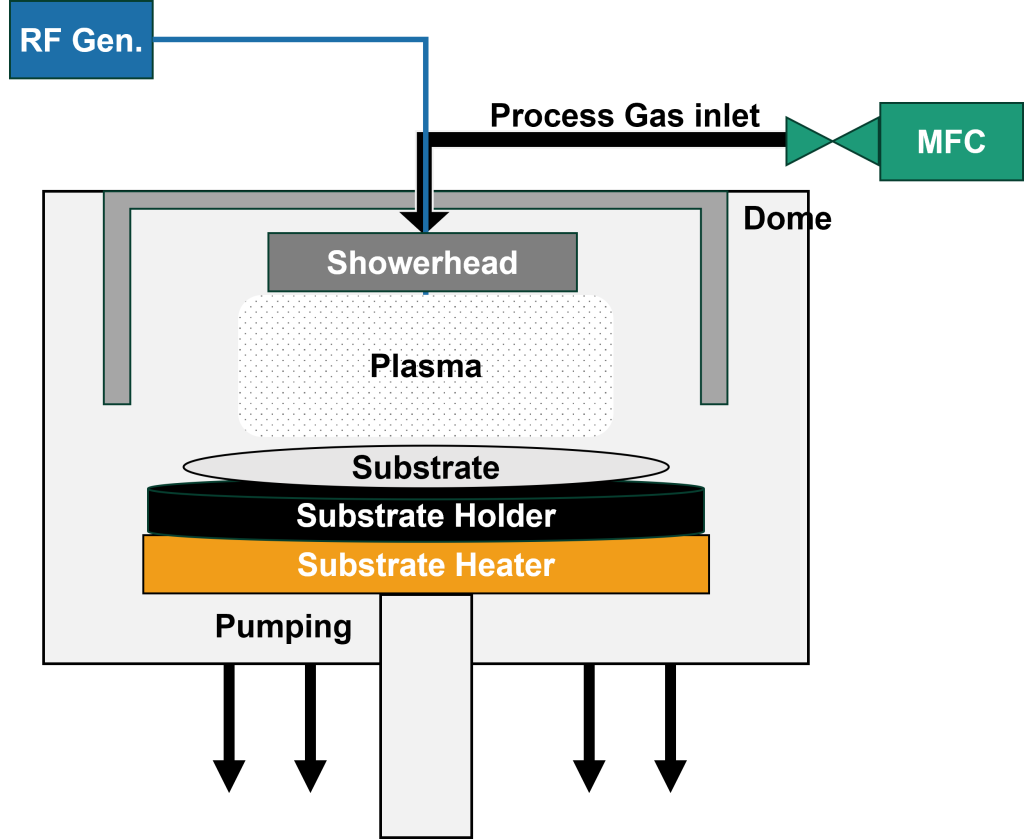

化學氣相沉積(Chemical Vapor Deposition, CVD)是一種常用的薄膜沉積技術。在CVD製程中,有一些常見的製程瓶頸問題:

- 氣體傳輸和分佈問題:CVD製程中所需的化學氣體需要均勻地分佈在反應腔中。若氣體流量擴散不均勻,可能導致薄膜厚度不均或沉積速度變化。

- 反應控制和管理:CVD製程需要精確電漿源控制以激發反應物分子度。如果控制不精確,會影響沉積薄膜的質量和均勻性

- 零配件匹配度與處理:腔體內零配件的表面狀況(如製程污染或表面粗糙度、零件氟殘留)對薄膜沉積質量有重大影響。因此,零配件的前處理(如下機清洗)也必須對於製程反應至關重要。

Step 2

建立檢測手法並取得數據

在CVD製程中,有諸多零配件會直接影響製程反應,並對於沉積薄膜的質量和均勻性產生重大影響。因此,我們透過對製程零配件,諸如氣體分配器(Showerhead / GDP)、電漿源與製程零件套件(Process Kit)等,進行詳細物理性質檢測,包括輪廓、表面粗糙度、汙染物殘留等物性。

Step 3

零件檢測數據可視化 | 電子化履歷

在CVD製程中,有諸多零配件會直接影響製程反應,並對於沉積薄膜的質量和均勻性產生重大影響。因此,我們透過對製程零配件,諸如氣體分配器(Showerhead / GDP)、電漿源與製程零件套件(Process Kit)等,進行詳細物理性質檢測,包括輪廓、表面粗糙度、汙染物殘留等物性。

客戶見證效益

- 提升製程穩定性和一致性:確保腔體中的流量分布,從而提升晶圓厚度均勻度

- 減少製程變異,降低生產成本:減少因零件導致的製程變異而引起的不良品率,降低生產成本。

- 支援客戶的前後站integration需求:支援客戶的前後站integration需求,快速適應不同的製程要求,提高產品快速上市的能力。

- 了解零配件物性與製程關聯:通過精確了解零配件的物性,並評估其對製程的關聯性,是保證製程穩定性的關鍵。