快速退火製程 RTP

Step 1 從製程痛點出發

從製程痛點出發

快速退火RTP 製程問題與挑戰

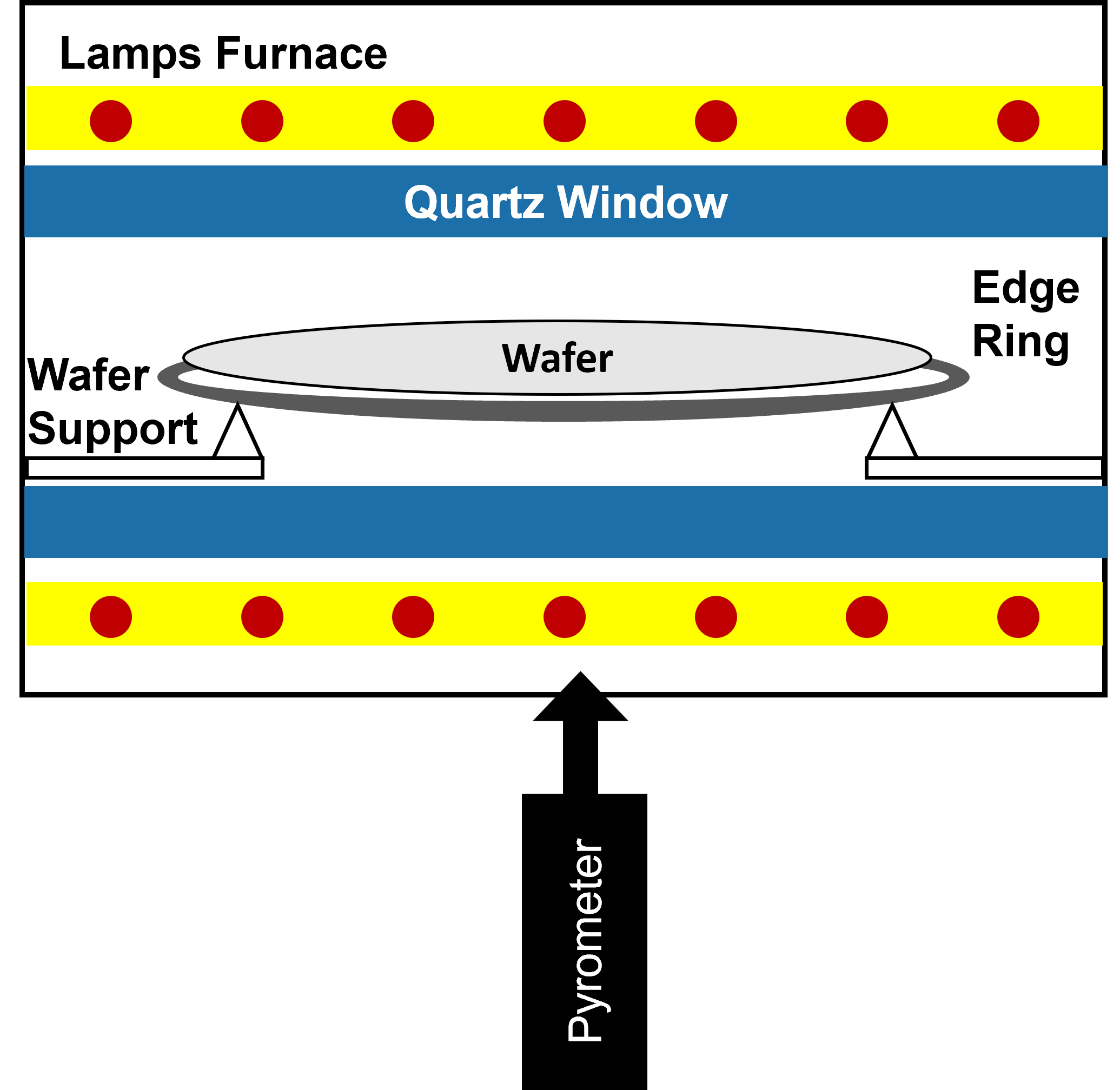

快速退火製程(Rapid Thermal Process, RTP)是一種關鍵的半導體製程技術,用於在短時間內加熱晶圓以實現將材料表面結構重組、減少缺陷、或產生材料相變。RTP製程中存在一些常見的問題與挑戰:

- 加熱均勻性:RTP製程要求晶圓在加熱過程中達到均勻的溫度分佈。如果加熱源或熱傳遞系統不均勻,可能會導致晶圓上不同區域的溫度差異,影響退火效果

- 冷卻速率控制:退火過程後的快速冷卻階段對薄膜質量至關重要。不恰當的冷卻速率可能導致薄膜的應力或裂紋缺陷,影響產品性能。

- 氣體控制:氣體成分或流量不穩定會影響退火過程中的化學反應,影響薄膜品質。

- 零配件性能:chamber中支撐晶圓的邊緣環,如有品質缺陷,包含氣泡、裂紋或變形會導致晶圓破裂或甩片現象。

Step 2

建立檢測手法並取得數據

在RTP製程中,多個因素會直接影響退火效果和薄膜品質,其中零配件的檢測是一重要項目。以陶瓷邊緣環為例,作為高溫燒結和退火製程中的關鍵支持元件,邊緣環的表面缺陷(如氣泡、裂紋或變形)會降低其結構強度,從而影響對晶圓的支撐穩定性,甚至可能導致晶圓破裂或甩片現象,影響生產效率和產品良率。因此,建立零件品質指標(PQI),例如硬度、應力、表面缺陷等,從源頭管理對於製程穩定性至關重要 (SPC Chart)。

Step 3

零件檢測數據可視化 | 電子化履歷

- 提升製程穩定性:通過優化零配件的製造流程和精確控制關鍵參數,客戶提升了快速退火製程的穩定性,顯著降低了晶圓甩片現象,確保了製程的一致性和可靠性。

- 降低生產成本:透過零配件品質管理以提升製程穩定,有效降低了廢品率和報廢成本,同時減少了更換和維護耗材的費用,整體降低了生產成本。

- 增強製造效率:從源頭優化零配件品質不僅助力穩定產品品質,還在客戶的製造過程中節省了時間和人力資源。穩定的製程和減少的停機時間大幅提升了生產效率和整體產能。

客戶見證效益

- 提升製程穩定性和一致性:確保腔體中的流量分布,從而提升晶圓厚度均勻度

- 減少製程變異,降低生產成本:減少因零件導致的製程變異而引起的不良品率,降低生產成本。

- 支援客戶的前後站integration需求:支援客戶的前後站integration需求,快速適應不同的製程要求,提高產品快速上市的能力。

- 了解零配件物性與製程關聯:通過精確了解零配件的物性,並評估其對製程的關聯性,是保證製程穩定性的關鍵。